- ГОСТ 9735-87: Станки профильно-шлифовальные. Нормы точности

Терминология ГОСТ 9735-87: Станки профильно-шлифовальные. Нормы точности оригинал документа:

1.19.5. Наибольшая зона нечувствительности при реверсирова нии Uymax.

Черт. 22

Таблица 14

Номер пункта проверки

Допуск для станков класса точности

П

В

1.19.1

40"

25"

1.19.2

20"

12"

1.19.3

50"

30"

1.19.4

25"

16"

1.19.5

20"

12"

Примечание. Допуски, указанные в табл. 14, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 20, метод 1 (черт. 22).

Поворотное устройство последовательно поворачивают на заданные углы.

Количество положений, в которых проводят измерения, должно быть не менее 12 за один полный оборот поворотного устройства. Во всех положениях (включая нулевое) измеряют точность и стабильность позиционирования, и наибольшую зону нечувствительности при реверсировании.

Порядок и условия измерения, основные определения, методика математической обработки и порядок оформления результатов измерения точности для углового позиционирования аналогичны указанным для линейного позиционирования.

Определения термина из разных документов: Наибольшая зона нечувствительности при реверсирова нии1.17.5. Наибольшая зона нечувствительности при реверсировании Umax.

Черт. 18

Черт. 19

Таблица 12

Наибольшая длина перемещения стола, мм"

Номер пункта проверки

Допуск, мкм, для станков класса точности

П

В

До 100

1.17.1

16

10

1.17.2

8

5

1.17.3

20

12

1.17.4

10

6

1.17.5

8

5

Св. 100 до 250

1.17.1

20

12

1.17.2

10

6

1.17.3

25

16

1.17.4

12

8

1.17.5

10

6

Св. 250 до 400

1.17.1

25

16

1.17.2

12

8

1.17.3

30

20

1.17.4

16

10

1.17.5

10

8

Св. 400 до 630

1.17.1

30

20

1.17.2

16

10

1.17.3

45

25

1.17.4

20

12

1.17.5

16

10

Примечание. Допуски, указанные в табл. 12, до 01.01.90 являются рекомендуемыми.

Измерения - по ГОСТ 22267-76, разд. 19, методы 1 и 3 (черт. 18, 19).

Образцовую штриховую меру располагают вблизи контрольной боковой поверхности стола.

Точность линейного позиционирования проверяют по каждой оси координат в нулевом и j заданных положениях стола.

Положения стола устанавливают с интервалами lj, близкими, но не равными между собой и не кратными шагу измерительного устройства. Количество положений, в которых проводят измерения (помимо нулевого), должно быть не менее 13.

Крайние из j произвольных положений устанавливают на расстоянии не более 0,25 среднего значения lj, от концов перемещения стола.

В j-произвольных положениях измеряют точность и стабильность позиционирования и наибольшую зону нечувствительности при реверсировании.

При измерении проводят последовательные автоматические перемещения стола в заданные положения на скорости быстрого перемещения без нагружения стола массой обрабатываемой детали и силами резания в обоих противоположных направлениях не менее 5 раз.

Основные определения, методика математической обработки и порядок оформления результатов измерения приведены в приложении.

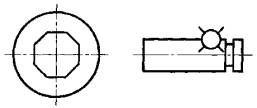

Определения термина из разных документов: Наибольшая зона нечувствительности при реверсировании1.12. Осевое биение шлифовального шпинделя (черт. 11)

Черт. 11

Допуск, мкм, для станков класса точности:

П................................................... 4

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 17, п. 17.2.1, метод 1.

Определения термина из разных документов: Осевое биение шлифовального шпинделя1.13. Параллельность контрольной боковой поверхности стола траектории продольного перемещения стола (черт. 12)

Черт. 12

Таблица 9

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

8

6

5

Св. 250 до 400

12

8

-

»400 » 630

16

12

-

На шлифовальной бабке укрепляют показывающий измерительный прибор 1 (черт. 12) так, чтобы его измерительный наконечник касался проверяемой поверхности и был перпендикулярен ей.

Стол 2 перемещают на всю длину хода. Измерение проводят при среднем положении стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в начале и в конце хода стола.

Определения термина из разных документов: Параллельность контрольной боковой поверхности стола траектории продольного перемещения стола1.8. Параллельность перемещений шлифовальной бабки в продольном и поперечном направлениях рабочей поверхности стола (черт. 7)

Черт. 7

Таблица 6

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

20

12

8

Св. 160 до 250

30

20

12

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.3, метод 2а.

Проверку проводить при нулевом положении лимбов салазок шлифовальной бабки и при развороте на ± 45°.

Определения термина из разных документов: Параллельность перемещений шлифовальной бабки в продольном и поперечном направлениях рабочей поверхности стола1.5. Параллельность рабочей поверхности стола его продольному и поперечному перемещениям (черт. 4)

Черт. 4

Таблица 4

Наибольшая длина перемещения, мм

Допуск мкм, для станков класса точности

П

В

А

До 100

8

5

3

Св. 100 до 250

12

8

4

» 250 » 400

16

10

-

» 400 » 630

24

15

-

Измерения - по ГОСТ 22267-76, разд. 6, п. 6.2.1, метод 1а.

Поверочную линейку располагать вблизи контрольной боковой поверхности стола.

Определения термина из разных документов: Параллельность рабочей поверхности стола его продольному и поперечному перемещениям2.7. Перпендикулярность вертикальных обработанных поверхностей А, Б и В основанию Г образца-изделия (черт. 26 и 28).

Черт. 28

Таблица 19

Наибольшая длина обрабатываемой поверхности, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

8

5

3

Св. 160

10

6

-

Измерения - по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают основанием Г на приспособление.

Определения термина из разных документов: Перпендикулярность вертикальных обработанных поверхностей А, Б и В основанию Г образца-изделия2.8. Перпендикулярность обработанных поверхностей А к Б и В к Б (черт. 26 и 29).

Черт. 29

Таблица 20

Наибольшая длина обрабатываемой поверхности, мм

Длина измерения b1, мм

Допуск мкм, для станков класса точности

П

В

А

До 160

25

20

12

8

Св. 160

45

25

16

-

Измерение - по ГОСТ 25889.3-83, метод 2.

Образец-изделие устанавливают на приспособление поверхностью Б.

2.9. Формы и размеры фасонного образца-изделия (для станков сЧПУ) для проверок 2.10 и 2.11 должны соответствовать черт. 30 и табл. 21.

Черт. 30

Таблица 21

Наибольшая длина обрабатываемой поверхности, мм

l

b

a

h

R

α

β

мм

До 250

100

65

25

5

8

40°

50°

Св. 250 до 630

160

100

35

10

2.10. Точность линейных и угловых размеров фасонного образца-изделия (для станков с ЧПУ)

Допуск для станков класса точности:

П

размер R....................................... 15 мкм

углы a, b...................................... 3′

В

размер R....................................... 10 мкм

углы a, b...................................... 2′

Определения термина из разных документов: Перпендикулярность обработанных поверхностей А к Б и В к Б1.10. Перпендикулярность оси шлифовального шпинделя вертикальному перемещению шлифовальной бабки (черт. 9)

Черт. 9

Таблица 8

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 85

12

8

5

Св. 85

16

10

-

Измерения- по ГОСТ 22267-76, разд. 9, п. 9.2.5, метод 4а.

Определения термина из разных документов: Перпендикулярность оси шлифовального шпинделя вертикальному перемещению шлифовальной бабки1.4. Перпендикулярность продольного и поперечного перемещений стола (черт. 3)

Черт. 3

Таблица 3

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 100

6

4

3

Св. 100 до 250

8

6

4

» 250 »400

12

8

-

» 400 » 630

16

12

-

Измерения - по ГОСТ 22267-76, разд. 8, п. 8.2.1, метод 1.

Определения термина из разных документов: Перпендикулярность продольного и поперечного перемещений стола2.5. Плоскостность обработанной поверхности Б (черт. 26 и 27).

Черт. 27

Таблица 17

Наибольшая длина обрабатываемой поверхности, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

6

4

2,5

Св. 160 до 250

8

5

-

» 250 » 400

10

6

-

»400 » 630

12

8

-

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3 и измерительного прибора 2. Образец-изделие 1 кладут проверяемой поверхностью на плиту 3 и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

Определения термина из разных документов: Плоскостность обработанной поверхности Б1.2. Плоскостность рабочей поверхности стола (черт. 1)

Черт. 1

Таблица 1

Длина измерения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 250

8

6

4

Св. 250 до 400

10

8

-

» 400 » 630

12

10

-

Выпуклость не допускается

Измерения - по ГОСТ 22267-76, разд. 4, п. 4.3.3, метод 3.

Определения термина из разных документов: Плоскостность рабочей поверхности стола2.6. Постоянство линейных размеров в сечениях, параллельных основанию Г образца-изделия (черт. 26).

Таблица 18

Наибольшая длина обрабатываемой поверхности, мм

Допуск, мкм, для станков класса точности

П

В

А

До 160

10

6

4

Св. 160 до 250

12

8

-

» 250 »400

16

10

-

» 400 »630

20

12

-

Проверку проводят втрех сечениях по высоте, параллельных основанию Г образца-изделия: посередине высоты и на расстоянии приблизительно 5 мм от верхнего и нижнего краев.

Проверку проводят прибором для измерения линейных размеров.

Отклонение равно наибольшей разности показаний прибора.

Определения термина из разных документов: Постоянство линейных размеров в сечениях, параллельных основанию Г образца-изделия1.6. Постоянство углового положения рабочей поверхности стола при его вертикальном перемещении (черт. 5)

Черт. 5

Допуск на длине перемещения до 200 мм 0,035 мм/м.

На рабочей поверхности стола 2 (черт. 5) в средней части, поочередно в направлениях его продольного и поперечного перемещений, устанавливают уровень 1.

Стол перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний уровня на длине хода.

Определения термина из разных документов: Постоянство углового положения рабочей поверхности стола при его вертикальном перемещении1.3. Постоянство углового положения рабочей поверхности стола при его продольном и поперечном перемещениях (черт. 2)

Черт. 2

Таблица 2

Наибольшая длина перемещения, мм

Допуск, мм/м, для станков класса точности

П

В

А

До 250

0,04

0,03

0,02

Св. 250 до 400

0,05

0,04

-

»400 »630

0,06

0,05

-

Измерения - по ГОСТ 22267-76, разд. 13, п. 13.2.1, метод 1.

Уровень устанавливают в средней части стола перпендикулярно к направлению его перемещения.

Стол перемещают поочередно в продольном и поперечном направлениях.

Определения термина из разных документов: Постоянство углового положения рабочей поверхности стола при его продольном и поперечном перемещениях1.7. Постоянство углового положения стола в горизонтальной плоскости при его вертикальном перемещении (черт. 6)

Черт. 6

Таблица 5

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 100

10

8

6

Св. 100 до 200

14

12

-

В направляющий паз стола 1 (черт. 6) плотно устанавливают два блока плоскопараллельных концевых мер длины 2.

На середине рабочей поверхности стола 1 устанавливают специальный поверочный угольник 3 (типа куба), так, чтобы его измерительная поверхность плотно прилегала к блокам плоскопараллельных концевых мер и была обращена к шлифовальной бабке станка.

Продольные и поперечные салазки стола должны быть установлены в среднем положении.

На шлифовальной бабке закрепляют специальную стойку, удерживающую два показывающих измерительных прибора 4, расположенных на расстоянии 150 мм один от другого и направленных так, что их измерительные наконечники касаются измерительной поверхности угольника и перпендикулярны ей.

В нижнем положении измерительные приборы выставляются на 0.

Стол перемещают в вертикальном направлении на всю длину хода. Измерения проводят в среднем и крайних положениях стола по высоте, после его закрепления.

Отклонение равно наибольшей алгебраической разности показаний приборов в позициях а и а1.

Определения термина из разных документов: Постоянство углового положения стола в горизонтальной плоскости при его вертикальном перемещении1.9. Прямолинейность вертикального перемещения шлифовальной бабки (черт. 8)

Черт. 8

Таблица 7

Наибольшая длина перемещения, мм

Допуск, мкм, для станков класса точности

П

В

А

До 85

6

4

3

Св. 85

8

6

-

Шлифовальную бабку по ее круговым направляющим устанавливают по шкале в нулевое положение и закрепляют. На рабочей поверхности стола 1 (черт. 8) в средней его части, на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) в направлении продольной (поперечной) оси стола устанавливают поверочный угольник 3 на линейке 5 так, чтобы показания измерительного прибора на концах измерительной поверхности угольника были одинаковыми.

На шлифовальной бабке укрепляют показывающий измерительный прибор 4 так, чтобы его измерительный наконечник касался измерительной поверхности угольника и был перпендикулярен ей. При этом вылет измерительного прибора от шлифовальной бабки должен быть по возможности наименьшим. Шлифовальную бабку перемещают в вертикальном направлении на всю длину хода.

Измерения проводят в двух взаимно перпендикулярных плоскостях: продольной и поперечной.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора в каждой плоскости.

Определения термина из разных документов: Прямолинейность вертикального перемещения шлифовальной бабки2.11. Прямолинейность поверхностей А и Б фасонного образца-изделия (для станков с ЧПУ)

Таблица 22

Наибольшая длина обрабатываемой поверхности, мм

Допуск, мкм, для станков класса точности

П

В

До 250

16

10

Св. 250 до 630

25

20

Определения термина из разных документов: Прямолинейность поверхностей А и Б фасонного образца-изделия1.14. Прямолинейность продольного и поперечного перемещений шлифовальной бабки в горизонтальной плоскости (черт. 13)

Черт. 13

Таблица 10

Наибольшая длина перемещения, мм

Допуск, мкм для станков класса точности

П

В

А

До 160

5

3

2

Св. 160 до 250

6

4

3

Измерения - по ГОСТ 22267-76, разд. 3, п. 3.2.1, метод 1а.

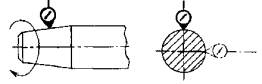

Определения термина из разных документов: Прямолинейность продольного и поперечного перемещений шлифовальной бабки в горизонтальной плоскости1.11. Радиальное биение наружной базовой поверхности шпинделя под шлифовальный круг (черт. 10)

Черт. 10

Допуск, мкм, для станков класса точности:

П................................................... 5

В................................................... 3

А................................................... 2

Измерения - по ГОСТ 22267-76, разд. 15, п. 15.3.1, метод 1.

Определения термина из разных документов: Радиальное биение наружной базовой поверхности шпинделя под шлифовальный круг1.19.4. Стабильность двухстороннего позиционирования Psymax.

Определения термина из разных документов: Стабильность двухстороннего позиционирования1.19.2. Стабильность одностороннего позиционирования Рsya, Psyr.

Определения термина из разных документов: Стабильность одностороннего позиционирования1.17.3. Точность двухстороннего позиционирования Рar.

Определения термина из разных документов: Точность двухстороннего позиционирования1.18. Точность линейного позиционирования бабки шлифовальной в продольном и поперечном направлениях (для станков с программным управлением):

Определения термина из разных документов: Точность линейного позиционирования бабки шлифовальной в продольном и поперечном направлениях1.17. Точность линейного позиционирования стола изделия в продольном и поперечном направлениях (для станков с программным управлением):

Определения термина из разных документов: Точность линейного позиционирования стола изделия в продольном и поперечном направлениях1.16. Точность линейных перемещений стола изделия в продольном и поперечном направлениях (черт. 16 и 17)

Черт. 16

Черт. 17

Таблица 11

Наибольшая длина перемещения стола, мм

Величина шага, мм

Допуск, мкм для станков класса точности

П

В

А

До 100

2

25

16

10

Св. 100 до 250

4

» 250 » 400

6

30

20

-

» 400 »630

10

40

25

-

Примечание. До 01.01.90 допускается увеличивать величину шага в 5 раз соответственно.

Определения термина из разных документов: Точность линейных перемещений стола изделия в продольном и поперечном направлениях1.15. Точность линейных перемещений шлифовальной бабки в продольном и поперечном направлениях (черт. 14 и 15)

Черт. 14

Черт. 15

Допуск, мкм, для станков класса точности:

П................................................... 25

В................................................... 16

А................................................... 10

Измерения - по ГОСТ 22267-76, разд. 19, п. 19.2.2, метод 2 или п. 19.2.3, метод 3.

Шлифовальную бабку перемещают вручную или механически шагами последовательно в каждом направлении на всю длину хода.

Примечание. До 01.01.90 измерения проводят с шагом, равным 0,1 от длины перемещения.

Определения термина из разных документов: Точность линейных перемещений шлифовальной бабки в продольном и поперечном направлениях2.12. Точность линейных размеров образца-изделия (для станков с ЧПУ)

* Размер для справок.

Черт. 31

Допуски, мкм, всех обозначенных на чертеже размеров должны составлять для станков класса точности:

П................................................... ± 16

В................................................... ± 10

А................................................... ± 6

Неуказанные предельные отклонения размеров: Н14, h14,±

Измерения проводят с помощью прибора для измерения линейных размеров.

Определения термина из разных документов: Точность линейных размеров образца-изделия1.19.1. Точность одностороннего позиционирования Рya, Рyr

Определения термина из разных документов: Точность одностороннего позиционирования2.13. Шероховатость обработанных поверхностей по ГОСТ 2789-73 (черт. 26, 30, 31).

Параметр шероховатости Ra, мкм, не более, для станков класса точности:

П................................................... 0,63

В................................................... 0,40

А................................................... 0,25

Проверку проводят с помощью средств для контроля шероховатости поверхности.

Определения термина из разных документов: Шероховатость обработанных поверхностей по

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.